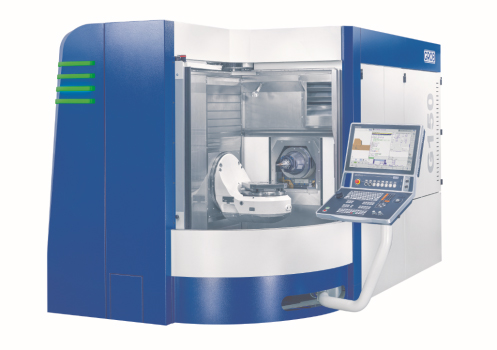

全新G150 – 源自G系列模块化系统的最高精度和最优性能

伴随着全新G150的诞生,格劳博进一步完善了其五轴联动通用加工中心的产品范围。G150继承了成熟且被市场高度认可的G系列模块化系统的最高加工精度和最优加工性能,后者在汽车工业具备高度市场支配地位,且一直在定义着生产率和工艺安全的标准。

高精度无人化生产、高动态加工能力以及高生产效率让全新G150五轴联动通用加工中心脱颖而出。拥有320 x 320 mm托盘的G150完美延续了格劳博G系列独有的设计理念,用途广泛,适用于各行各业。

在医疗行业竞争日益加剧的今天,G150凭借其高精度和灵活性足以在该行业立足,为格劳博开辟了全新的市场领域。

格劳博五轴联动通用加工中心G150计划将于2021年在格劳博大连生产基地进行本地化生产,与已经实现本地化生产的第二代G350和G550一同为中国乃至亚洲客户近距离带来更加便捷的格劳博领先技术。

咨询电话:135 2207 9385

格劳博五轴联动通用加工中心G150 / G350 (第二代) / G550 (第二代)

创新理念

对于加工标准极高的复杂工件,G150的开发特别强调空间加工高精度,以获得优良的表面质量和最高的形状和位置公差。这一改进是通过突破性的校准理念、所有相关组件创新性的冷却理念和高动态轴配置稳定性实现的。在高度符合人体工程学和完美的自动化生产能力方面,格劳博也没有做出任何妥协。G150的诞生满足了更小尺寸工件的加工需求,从而对G350、G550和G750进行了补充,使格劳博五轴联动通用加工中心的生产范围得到进一步拓展。

高精度

在G150的开发过程中,加工复杂且超精密工件时所能达到的精度是主要关注点。静态精度通过一种创新性的设置方法得到了进一步的提高,这种方法将已经过验证的理念带到了基本机械精度所能达到的全新水平。

热稳定性是通过所有相关组件的主动冷却来实现的,它们经过多年的改进,已为业界树立了新的标杆。动态精度对于五轴联动加工而言非常重要,从最一开始便将驱动模拟集成到不断改进的工艺流程中,能够持续改善运动速度和加工精度。

工艺可靠性

机床的预热循环现在可根据实际情况单独调整,并能够根据几何参数自动检测何时开始生产及结束预热循环。如果需要重新校准,相关软件会自动识别到并通知操作人员。结合格劳博自主研发的托盘存储系统,校准甚至可以完全自动启动。工艺可靠性对于格劳博至关重要,每个环节都会进行严格把控,而不会让其自由发挥。

格劳博五轴联动通用加工中心G150_加工进行中

灵活性

格劳博G系列模块化系统取得成功的一个关键是,其能够将高度符合人体工程学和完美自动化生产巧妙地结合。G150能够快速适应不同的车间环境,也非常适合批量生产。例如,如果配备格劳博自主研发的托盘存储系统,操作人员可以在早班进行样件试验和生产,然后安排在夜间进行无人化自动化生产。

最大灵活性与最佳工艺安全性并行。不论是Job-Shopper,还是批量生产:格劳博为G150提供了完美的功能组件。尤其值得一提的是HSK-E40电主轴,在高达42,000转/分钟的转速下可保持极佳的热稳定性,极其适合加工由钛、不锈钢和铝等材料制成的易损工件。

设计紧凑的精密工作台,配以高运行速度,可确保客户能够拥有最大灵活性。

生产力

和同系列其它格劳博五轴联动通用加工中心G350, G550和G750一样,G150也具备卓越的轴设计理念。卧式主轴设计确保了出色的生产稳定性,且格劳博自主生产的电主轴具备良好的铣削控制能力并能有效减少刀具磨损。

同时,最佳设计的工作点(TCP)可在刀具尽可能接近工件的同时拥有极高的刚度。G150的“隧道”设计及其较长的Z轴行程使其成为了同类机床中的世界之最——将可使用刀具的长度最大化。

Z轴由六个滚轮滑靴引导,无论是短工件还是长工件,都可确保在既定的轴布局基础上进行出色的铣削。配以格劳博自有的主轴技术及多种类型主轴,G150可对所有材料进行强力铣削。

格劳博五轴联动通用加工中心G150